活性炭催化剂在柴油脱硫中的应用。目前,由于更加严格的环境法规,柴油超深度脱硫已成为非常紧迫而急需解决的世界性研究课题;在氢源燃料电池系统中,如果氢来源于燃料油,那么需要使用超低硫或无硫燃料油。尽管传统的加氢脱硫能非常有效地脱除大部分含硫化物,但是加氢脱硫技术要求高温、高压、氢环境以及贵金属催化剂等苛刻条件,设备投资和操作费用相对比较昂贵,且对于稠环噻吩类硫化物(二苯并噻吩)及其衍生物的脱除比较困难。

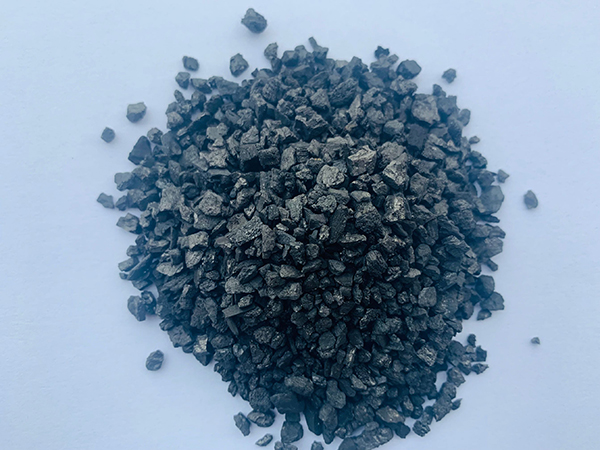

活性炭吸附脱硫是新的有效脱除FCC柴油中硫化物的方法,具有操作简单、投资费用少、没有污染、适合于深度脱硫等优点,活性炭脱硫是一项具有广阔发展空间及应用前景的新技术。

活性炭氧化改性对脱硫率的影响按下列顺序变化:浓硫酸>浓硝酸>过二硫酸铵>过氧化氢(30%)>高锰酸钾水溶液。在所考查的改性方法中,以硫酸(或硫酸组合其他方法)改性活性炭的脱硫效果较佳,活性炭的硫容量从改性前的0.0240g硫/g吸附剂提高到0.0529g硫/g吸附剂。对所研究的加氢处理柴油,硫的脱除率从未改性活性炭的23.3%上升到硫酸改性活性炭的32.5%,说明硫酸改性也有利于柴油中硫化物的吸附。

利用低温氮吸附、碱滴定、红外光谱、不同大小和极性分子吸附等实验方法,考查了活性炭孔结构、表面性质与二苯并噻吩吸附容量之间关系的结果表明,二苯并噻吩在改性活性炭上的吸附容量的增加主要与活性炭的中孔孔容和表面含氧基团量的增加有关。此外,通过选择催化氧化的方式,将柴油中的硫化物转化成相应的砜后,再通过萃取(吸附)可以实现柴油的超深度脱硫,而油品性质不发生改变。

随着科技的发展,开发了加氢脱硫—非加氢脱硫(吸附脱硫)技术,其中非加氢脱硫技术主要使用活性炭作为吸附剂。运用加氢脱硫和两段吸附脱硫联用的方法来脱除柴油中的硫化物。加氢脱硫所用的催化剂是将Co、Mo负载在由SiO2和Al2O3组成的混合物上制备而成,吸附脱硫所用的吸附剂是活性碳纤维,在真空条件下于110℃干燥2h,吸附温度为30~70℃。该工艺过程是首先使用活性碳纤维对硫含量约为1200μg/g的柴油进行预处理,然后采用加氢脱硫除去大部分硫化物,使柴油中的硫含量降低到300μg/g以下,后通过活性碳纤维吸附剂,将加氢难以脱除的硫化物除去,可以使柴油中的硫含量降低至10μg/g以下。在该工艺过程中,一段对柴油进行预处理所用的吸附剂是三段吸附脱硫使用后再生的活性碳纤维,脱硫剂可以采用甲苯等有机溶剂进行再生。

经实验,用5a分子筛、13X分子筛和活性炭吸附脱除馏分油中的硫化物,结果表明,13X分子筛对硫含量低于50μg/g的油有很好的脱硫效果,活性炭对硫含量高于50μg/g的油有很好的脱硫效果,而5a分子筛不适于吸附脱除其中的含硫化合物。

研究认为芳香族化合物和硫化物对吸附位的竞争,可能导致了13X分子筛在较高硫含量的油中吸附效果不佳。对活性炭和13X分子筛吸附脱除油中的硫化物进行比较,结果表明,在80℃、硫含量为550μg/g时,活性炭对硫化物的吸附能力是13X分子筛的3倍,而在20℃、硫含量为50μg/g时,13X分子筛对硫化物的吸附能力是活性炭的1.6倍。

因此,得出活性炭在温度较高、硫化物浓度较高时较适用,而分子筛在环境温度、硫化物浓度较低时使用较好。