摘要:灰分对煤基活性炭的生产及其产品性能、价格具有一定的影响,降低活性炭灰分是迫切需要解决的问题。阐述了目前常用的脱灰处理工艺,包括高温氯化法脱灰、加压酸碱洗法脱灰、前期脱灰、中期脱灰、后期脱灰、深度脱灰,其中深度脱灰是在高温还原气氛下,通过脱灰介质和催化剂的作用,使活性炭中的矿物质与脱灰介质发生反应,生成气态物排出炉外,脱灰率可达80%以上。提高活性炭的品质,须从多方面入手,既要保证生产煤质活性炭的优良原料,加强对原煤的降灰处理,同时还要综合考虑用户要求、设备投资及现有工艺的改进难度等因素,选择较佳脱灰工艺。

0 引言

由于原料煤煤种的不同,使煤基活性炭灰分不同,灰分的主要成分包括SiO2、Al2O3、CaO、MgO、Fe2O等。灰分对活性炭的生产及产品性能均有一定的影响,在活性炭生产过程中,灰分中大部分无机质对活化过程中的造孔产生不利影响;在气相吸附时,灰分是惰性物质,液相吸附时,灰分也会对活性炭产品产生不同程度的影响。此外,灰分对活性炭的价格也会有一定的影响,因此,降低活性炭灰分是众多活性炭生产厂家追求的目标。

近年来,国内外开发出一些新的物理或物理化学选煤方法,这些方法通过原料煤细磨工艺,使分选后原料煤的灰分降至3%以下,甚至可得到灰分为1%~2%的精选煤。但其生产成本高,工艺复杂,实际生产中很难被采用。

酸洗脱灰工艺是在活性炭活化后,将其用一定浓度的盐酸溶液清洗,然后碱液中和,将pH值调到需要的范围,再进行干燥脱水。该工艺一般能脱除3%~9%的灰分,但工艺过程中有污染,脱灰效果不理想。

深度脱灰新工艺是将高灰分活性炭放置于密封的反应炉内,在高温还原气氛下,通过脱灰介质和催化剂的作用,使活性炭中的矿物质与脱灰介质发生反应,生成气态物排出炉外。

1 深度脱灰工艺

将95%保利煤和5%北山煤混合制粉,进行压块、氧炭化、活化试验,炭化温度550℃,炭化时间150min,活化温度920℃,以水蒸气为活化剂(110滴/min)。活化试验结束后,检测指标,然后将活化料脱灰,温度1100℃,时间45min。保利煤和北山煤的工业分析见表1,不同添加剂活化料的活化与脱灰结果见表2,添加A+B后活化料脱灰前、后的变化见表3。试验使用的添加剂以无机碱性化合物A为主,B为碱性助添剂。添加剂的降灰作用机理是转化矿物质的晶体形态,使性质稳定的矿物质转变成易发生反应的物质,从而达到满意的脱灰效果。在添加A、A+B时,活化速率及活性炭的吸附性有所提高,脱灰率也显著提高。这表明添加剂不仅起到催化作用,还具有脱灰剂的作用。从脱灰效果和活性炭吸附性能综合考虑,复合添加剂A+B比单一添加剂A的效果好。脱灰后的碘吸附值下降,这可能是因为在脱灰过程中较高的温度可能对活性炭的孔隙结构造成影响,脱灰过程中,矿物质与脱灰介质的生成物没有完全挥发,残留部分堵塞了活性炭的孔隙,导致碘吸附值下降。

表1 煤样的工业分析%

| 煤样 | 水分 | 灰分 | 挥发分 |

| 保利煤 | 4.27 | 3.02 | 37.79 |

| 北山煤 | 18.64 | 5.99 | 29.58 |

表2 不同添加剂活化料的活化脱灰效果

| 编号 | 添加剂 | 活化时间/min | 得率/% | 灰分1/% | 灰分2/% | 碘吸附值1/(mg·g-1) | 碘吸附值2/(mg·g-1) |

| 1 | 无添加剂 | 300 | 39.5 | 9.65 | 4.65 | 1054 | 1032 |

| 2 | 添加剂A | 350 | 37.6 | 10.26 | 3.15 | 1068 | 1041 |

| 3 | 添加剂A+B | 350 | 38.5 | 10.87 | 1.76 | 1077 | 1053 |

注:灰分1、灰分2分别为活化料脱灰前、后的灰分;碘吸附值1、碘吸附值2分别为活化料脱灰前、后的碘吸附值。

表3 添加A+B后活化料脱灰前、后的变化| 成分 | 脱灰前 | 脱灰后 | 脱灰率 | ||

| 实际含量 | 计算含量 | 实际含量 | 计算含量 | ||

| 灰分 | 10.87 | 12.35 | 1.76 | 1.83 | 86.75 |

| Al2O3 | 23.30 | 4.78 | 15.30 | 0.39 | 91.80 |

| Fe2O3 | 5.24 | 1.08 | 4.94 | 0.12 | 88.90 |

| MgO | 2.50 | 0.51 | 1.58 | 0.04 | 92.20 |

| CaO | 11.14 | 2.29 | 6.38 | 2.16 | 93.00 |

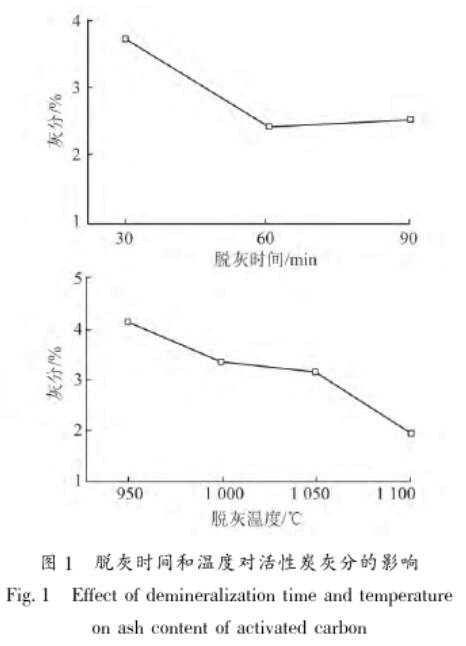

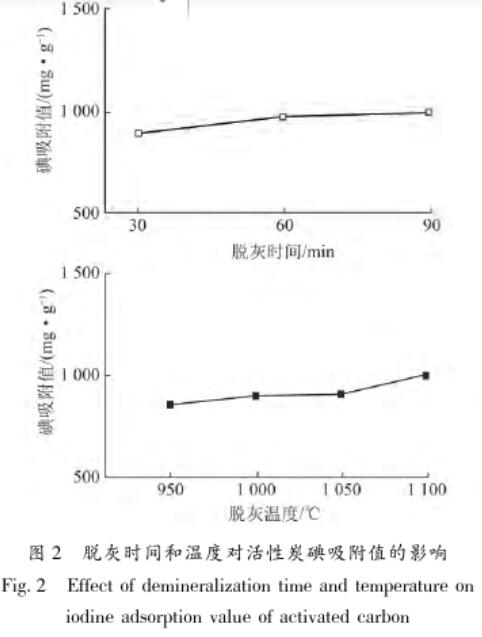

脱灰时间及脱灰温度对活性炭灰分的影响如图1所示,脱灰时间及脱灰温度对活性炭碘吸附值的影响如图2所示。可以看出,脱灰时间和温度对活性炭的脱灰效果和碘吸附值均有一定影响。

2 其他脱灰方法

1) 高温氯化法脱灰

Si和Al的氧化物在还原剂炭及较高温度(600~1400℃)条件下,与氯气反应,生成挥发性氯化物。随反应温度升高至800、1000、1200℃,试样灰分由7.8%分别递减至6.3%、1.8%和1.4%。经高温氯化法除去灰的活性炭,比表面积由5.4m2/g增至24m2/g。

2) 加压酸碱洗法脱灰

山西新华化工厂活性炭脱灰采用加压2步脱灰法:活性炭→加压碱洗→热水洗→加压酸洗→热水洗→烘干→成品。煤质活性炭中不溶于酸和难溶物在加压、加热及催化剂的作用下,以钠碱为主的中等浓度碱液进行洗涤后,采用稀盐酸进行酸洗。其较佳工艺参数为:混合碱液投料量为灰分的1.7倍,混碱洗工艺反应压力0.8MPa,时间10h;盐酸投料量为灰分的1.25倍,酸洗温度120~130℃,时间3h,在较佳工艺条件下,灰分脱除率达到94.8%。

3) 前期脱灰

前期脱灰是指在活性炭生产前对原煤进行脱灰处理,将灰分高的原煤处理到符合要求的超纯煤,直接生产出低灰炭。若活性炭的灰分低于6%,原料煤的灰分需为1.6%~2.2%。采用传统的重选和浮选法对原煤进行脱灰,脱灰后精煤的灰分较高(7%~14%),无法满足生产低灰优良活性炭的要求,要求原煤须进行深度的脱灰处理。前期处理工艺的缺点是处理量大、脱灰剂耗量高。对原煤中含有催化活性的无机矿物质成分如钠、钾等的脱除,降低活性炭的活化速度。

4) 中期脱灰

中期脱灰是指对半成品炭化料进行脱灰处理,再活化成活性炭产品。波涛活性炭厂家研究了煤与KOH共炭化处理后,用酸洗深度脱灰的方法,研究表明,将碱与煤共同在600℃炭化后进行酸洗,可在平和的条件下大幅提高酸洗脱灰率;煤与KOH共炭化后再酸洗,不仅对煤中的黏土、黄铁矿等无机矿物质有很好的效果,尤其适于脱除一般情况下难以除去的石英矿物。研究发现,采用中期处理法可降低炭化料中50%~60%的灰,且不会显著影响活性炭产品的孔径结构和比表面积。但由于蒸气活化过程中,炭的含灰量增加1.0~1.5倍,如果生产灰分<8%的活性炭产品,中期处理须将炭化料灰分降至4%以下,处理难度较大。

5) 后期脱灰

后期脱灰是用化学溶剂对成品炭进行脱灰处理,即对成品炭深加工,是目前活性炭工业生产中普遍采用的工艺。

3 结论

1) 在适当的工艺参数下,深度脱灰工艺的脱灰效果显著,脱灰率可达80%以上。在添加A、A+B时,脱灰率、活化速率、活性炭的吸附性能均有所提高,表明添加剂既具有催化作用又有脱灰剂的作用。从脱灰效果和活性炭吸附性综合考虑,复合添加剂A+B比单一添加剂A的效果好。脱灰时间及温度对活性炭的灰分和碘吸附值均有一定的影响。脱灰后活性炭的碘吸附值有所下降,这可能是由于脱灰过程中较高的温度对活性炭的孔隙结构造成影响。

2) 前期脱灰,可将灰分较高的原煤处理成为符合低灰活性炭生产要求的低灰煤,而直接生产出低灰活性炭产品。中期脱灰对采用硅含量较高的原煤制备活性炭有较强的脱灰能力,但是实际应用较少,工艺还不成熟。后期脱灰工艺比较成熟,是目前活性炭工业生产中普遍采用的工艺。适当的酸处理工艺,可使活性炭灰分下降25%~40%,但通常会降低活性炭的比表面积,并改变活性炭的孔径分布和孔隙率。

3) 提高活性炭品质,须从各方面入手,既要保证生产煤质活性炭的优良原料,加强对原煤的降灰处理,同时还要综合考虑用户要求、设备投资及现有工艺的改进难度等因素,选择较佳的脱灰工艺。