摘要:活性炭是具有大的表面积、丰富的孔隙结构、含有多种表面化学官能团的、呈疏水性的非纯型、复杂结构的碳质吸附剂,可用作吸附剂,催化剂和催化剂载体。对干法压块炭的炭化、活化过程的影响因素进行了试验研究,分析了生产工艺参数对活性炭产品质量的影响因素,优化生产工艺参数,发现采用CO2和水蒸汽为活化剂,活化效果好,从而生产出优良合格的活性炭产品。较佳工艺参数为:炭化温度为600℃,活化工艺温度为900℃,物料的粒度控制在3.35~0.85mm。

引言

活性炭是具有优良的吸附性能和稳定的物理化学性质的碳基吸附材料,广泛应用于工业、农业、军事防护和人们日常生活的许多领域,随着经济的不断发展和人们生活水平的逐步提高,其应用领域和使用量也将稳步增长。压块、压片或压丸活性炭统称为干法压块炭,起源于欧美国家,因制造过程中污染物排放量较小,生产工艺相对简单,近年来该品种活性炭呈快速增长态势。随着我国成型设备制造技术的日益成熟,千法压块活性炭将在5~10a后成为较大宗的活性炭产品之一。

干法压块工艺的优点是可实现配煤调孔,使活性炭的孔隙结构和吸附性能被有目的地“设计”,从而制得多用途型或专用型煤质活性炭产品。通过干法压块炭生产活性炭是国内活性炭领域的研究热点之一。本文通过分析活性炭质量的影响因素,得到较佳的炭化、活化工艺参数以及颗粒大小,在较佳工艺条件下,可生产出品质较好的活性炭产品。

1、炭化的影响因素

炭化是指在低温下煤及煤沥青的热分解、固化以及煤焦油中低分子物质的挥发。炭化是活性炭生产过程中的主要热处理工序之一,炭化过程中,因原料的高温分解,大部分非碳元素H和O首先以气体形式逸出,而获释的碳原子则组合成统称为基本石墨微晶的有序结晶生成物。严格的说,炭化应在隔绝空气的条件下进行。

炭化的主要目的:

①排除成型料中的挥发分及水分;

②提高炭化料强度,煤焦油中的沥青成分形成了基本骨架;

③使炭颗粒形成初步孔隙。

炭化温度直接影响炭化料的孔隙结构和强度。温度过低,炭化产物无法形成足够的机械强度,温度过高,则会促使炭化产物中的石墨微晶有序变化,减少微晶之间的空隙,影响活化造孔过程。将无烟煤加热,其炭化产物中易石墨化成分占主要地位,无烟煤对炭化终温非常敏感,当温度升高时开始收缩,造成在炭化初始阶段形成的微孔容积大幅降低。

炭化温度对炭化料初始孔隙的形成影响很大,按照炭化过程中温度的影响,烟煤炭化的升温速率控制在15~20℃/min。提高升温速率可使物料析出更多的焦油和煤气,降低炭化料产率;降低升温速率时,物料在低温区受热时间长,热解反应的选择性较强,初期热解使物料分子中较弱的键断开,发生平行的和顺序的热缩聚反应,形成具有较高热稳定性的结构,从而减少高温热解析出物的挥发分,获得更高的固体炭化产物(即炭化料)产率。

炭化不仅决定产品的机械强度等级,还决定产品的孔结构特性以及常规吸附性能指标等级。表1为烟煤炭化温度对半焦性质的影响,可以看出,碳化温度对炭化料性质的影响很大,炭化温度过高,微孔容积明显下降,但耐磨强度增加,较佳炭化温度在600℃。

表1炭化温度对半焦性质的影响

| 炭化温度/℃ | 7.5-7500nm细孔容积/(mL·g-1) | 比表面积/(m2·g-1) | 耐磨强度/% |

| 450 | 0.145 | 100 | 65 |

| 500 | 0.150 | 150 | 85 |

| 600 | 0.170 | 220 | 94 |

| 700 | 0.154 | 155 | 96 |

| 800 | 0.127 | 140 | 98 |

| 900 | 0.125 | 100 | 99 |

| 1000 | 0.020 | 20 | 100 |

2、活化的影响因素

2.1活化剂种类对活化过程的影响

赋予炭颗粒活性,使炭形成多孔的微晶结构和发达表面积的过程称为活化过程。活化方法通常有:化学药品活化法、物理化学联合活化法和物理活化法。

化学药品活化法是将含碳原料与化学药品活化剂混捏,再进行炭化、活化,制取活性炭产品。

物理化学联合活化法是先进行化学药品活化,然后进行物理活化。由物理活化法特别是用水蒸气活化制成的产品,微孔发达,对气相物质有很好的吸附力,也可通过控制炭的活化程度而用于液相吸附;由化学药品活化法制得的活性炭微孔发达,多用于液相吸附。

物理活化法(气体活化法)是在活化过程中通入气体活化剂,如CO2、水蒸气、空气等。活化反应通过以下3个阶段达到活化造孔的目的:

①开放原来的闭塞孔。高温下,活化气体首先与无序碳原子及杂原子发生反应,将炭化时已经形成但却被无序的碳原子及杂原子所堵塞的孔隙打开,将基本微晶表面暴露出来。

②扩大原有孔隙。在此阶段暴露出来的微晶表面上的碳原子与活化气体发生氧化反应被烧失,使打开的孔隙不断扩大、贯通及向纵深发展。

③形成新的孔隙。微晶表面上的碳原子烧失不均匀,同炭层平行方向的烧失速率高于垂直方向,微晶边角和缺陷位置的碳原子即活性位更易与活化气体反应。同时,随着活化反应的不断进行,新的活性位暴露于微晶表面,这些新的活性点又同活化气体进行反应,微晶表面的这种不均匀的燃烧不断导致新孔隙的形成。随着活化反应的进行,孔隙不断扩大,相邻微孔之间的孔壁被完全烧失而形成较大孔隙,导致中孔和大孔孔容增加,从而形成活性炭大孔、中孔和微孔相连接的孔隙结构,具有发达的比表面积。

在相同温度下,不同活化剂的化学性质不同,与炭的反应速度也不同。800℃、101kPa条件下,炭的气化燃烧反应的相对速度见表2。从表2可以看出,水蒸气和CO2活化的相对速度较佳。由于水蒸气可充分扩散到炭的微孔内,使活化反应能在整个炭颗粒内均匀进行,所以得到比表面积大、吸附能力强的活性炭。不同活化剂生产的不同活性炭产品性质见表3。从表3可知,采用CO2和水蒸气作为活化剂,活化生产出来的活性炭产品碘、亚甲蓝、四氯化碳和苯的吸附值较高,所以,CO2和水蒸气作为活化剂活化的效果较好。

表2炭的气化燃烧反应的相对速度

| 化学反应 | 相对速度/(m·s-1) |

| C+CO2 | 1 |

| C+H2O | 3 |

| C+O2 | 100000 |

| C+H2 | 0.003 |

表3不同活化剂生产的不同活性炭产品性质

| 活化剂/温度 | 四氯化碳吸附值/% | 苯吸附值/% | 碘吸附值/(mg·g-1) | 亚甲蓝吸附值(mg·g-1) |

| 水蒸气/900℃ | 48 | 5 | 750 | 110 |

| 空气/600℃ | 52 | 28 | 830 | 132 |

| 水蒸气+CO2/900℃ | 55 | 31 | 910 | 174 |

2.2活化温度的影响

在活化温度相同的条件下,活化剂的流速大,与炭的反应速率增加,活化时间减少,因此活化温度是保证活性炭质量的因素之一。表4为不同活化温度下,水蒸气用量与活化时间的关系。

表4不同活化温度下,水蒸气用量与活化时间的关系

| 活化温度/℃ | 所需水蒸气量/(kg·h-1) | 活化时间/h |

| 800 | 4.32 | 27.0 |

| 5.78 | 17.0 | |

| 9.23 | 13.0 | |

| 11.75 | 9.4 | |

| 850 | 1.63 | 12.5 |

| 2.41 | 7.1 | |

| 3.28 | 3.9 | |

| 900 | 2.39 | 3.8 |

| 2.16 | 3.0 |

由表4可知,以水蒸气为活化剂,在一定温度下水蒸气的用量大,可以缩短活化时间,但在不同的温度条件下,缩短的活化时间不同,较佳活化温度为900℃。

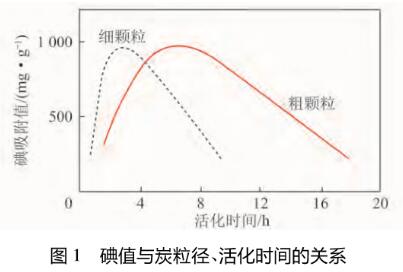

3、炭粒径与碘值、活化时间的关系

炭颗粒小,活化速度快;若粒度过大,活化反应受活化剂在炭颗粒内扩散速度的影响,活化剂与炭的接触面积小,发生颗粒外部已烧失、内部还未活化的现象;若颗粒过小,活化气流通过阻力加大,无法均匀活化,因此炭粒的粒度直接影响活化速度和活化均匀程度,要求炭的粒度要均匀。

碘值与炭粒径、活化时间的关系如图1所示。由图1可知,粗颗粒(6.00~2.36mm)的活化反应受活化剂在炭颗粒内扩散速度的影响;活化剂与炭的接触面积小,会发生颗粒表面烧失而内部还未活化的现象;颗粒过小,活化气流通过阻力大,无法均匀活化,因而炭颗粒的粒度直接影响活化的速度及其均匀程度。在反应过程中,炭颗粒的粒度逐渐变小,有利于活化。较佳的物料粒度为3.35~0.85mm。

4、结论

①碳化温度对炭化料性质的影响很大,炭化温度过高,微孔容积明显下降,但强度增加,较佳炭化温度在600℃。

②由于水蒸气可充分扩散到炭的微孔内,使活化反应能在整个炭颗粒内均匀进行,所以得到比表面积大、吸附能力强的活性炭。因此,CO2和水蒸气作为活化剂活化的效果较好。

③以水蒸气为活化剂,在一定温度下水蒸气的用量大,可以缩短活化时间,但在不同的温度条件下,缩短的活化时间不同,较佳活化温度为900℃。

④炭颗粒的粒度直接影响活化的速度及其均匀程度,在反应过程中,炭颗粒的粒度逐渐变小,有利于活化,较佳的物料粒度为3.35~0.85mm。